Проектные, инжиниринговые,

научно-исследовательские

и опытно-конструкторские работы

Применение лакокрасочных покрытий для защиты от атмосферной коррозии надземных металлоконструкций: участков трубопроводов, резервуаров и площадочных объектов предприятий

Большое значение для обеспечения качественной долговременной защиты металлоконструкций от атмосферной коррозии имеют лакокрасочные покрытия. Для правильного выбора защитных покрытий необходимо правильно учитывать условия их эксплуатации и обеспечивать корректную технологию их нанесения.

В общем виде скорость коррозии металлов в атмосферных условиях определяется влажностью и температурой воздуха, содержанием в нем загрязнений и другими факторами (более подробно о физико-химических принципах атмосферной коррозии можно прочитать здесь. В инженерных целях физико-химические факторы атмосферной коррозии обычно сводятся к легко определяемым общим интегральным показателям, в самом простом случае к классификации мест (помещений) расположения металлоконструкций и оборудования, подверженных атмосферной коррозии:

- закрытые помещения с внутренними источниками тепла и влаги (отапливаемые помещения);

- закрытые помещения без внутренних источников тепла и влаги (неотапливаемые помещения);

- открытая атмосфера.

В отапливаемых помещениях основными факторами, определяющими скорость коррозии, являются относительная влажность и загрязнённость воздуха, а для ограждающих конструкций и искусственно охлаждаемого оборудования - также и температурный перепад между металлом и воздухом.

В неотапливаемых помещениях основными факторами, определяющими скорость коррозии, являются относительная влажность и загрязнённость воздуха. В зависимости от герметизации и теплоизоляции ограждающих конструкций относительная влажность воздуха и температура в помещениях изменяются либо идентично изменению влажности в открытой атмосфере, либо с некоторым отставанием и сглаживанием амплитуды. Наибольшей коррозия будет в первом случае.

На открытом воздухе степень агрессивности среды по отношению к конструкциям, не защищённым от попадания атмосферных осадков, определяется климатической зоной и концентрацией газов и пыли в воздухе.

Более сложная классификация по местам размещения оборудования приводится в ГОСТ 15150 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды», который выделяет 5 категорий размещения:

- Категория 1: эксплуатация на открытом воздухе (воздействие совокупности климатических факторов, характерных для данного макроклиматического района);

- Категория 2: эксплуатация под навесом или в помещениях (объёмах), где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе, и имеется сравнительно свободный доступ наружного воздуха, например в палатках, прицепах, металлических помещениях без теплоизоляции, а также в оболочке комплектного изделия категории 1 (отсутствие прямого воздействия солнечного излучения и атмосферных осадков);

- Категория 3: эксплуатация в закрытых помещениях (объёмах) с естественной вентиляцией без искусственно регулируемых климатических условий, где колебания температуры и влажности воздуха и воздействие песка и пыли существенно меньше, чем на открытом воздухе, например в металлических с теплоизоляцией, каменных, бетонных, деревянных помещениях (отсутствие воздействия атмосферных осадков, прямого солнечного излучения; существенное уменьшение ветра; существенное уменьшение или отсутствие воздействия рассеянного солнечного излучения и конденсации влаги);

- Категория 4: эксплуатация в помещениях (объёмах) с искусственно регулируемыми климатическими условиями, например в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других, в том числе хорошо вентилируемых, подземных помещениях (отсутствие воздействия прямого солнечного излучения, атмосферных осадков, ветра, песка и пыли наружного воздуха; отсутствие или существенное уменьшение воздействия рассеянного солнечного излучения и конденсации влаги);

- Категория 5: эксплуатация в помещениях (объёмах) с повышенной влажностью (например, в неотапливаемых и невентилируемых подземных помещениях, в том числе шахтах, подвалах, в почве, в таких судовых, корабельных и других помещениях, в которых возможно длительное наличие воды или частая конденсация, влаги на стенах и потолке, в частности в некоторых трюмах, в некоторых цехах текстильных, гидрометаллургических производств и т.п.).

Фактор температуры учитывается в ГОСТ 15150 путем подразделения территорий размещения оборудования на следующие зоны:

- тропического климата (Т);

- умеренного/жаркого климата (У);

- холодного климата (ХЛ);

- умеренного и холодного климата (УХЛ);

- умеренно-холодного морского климата (М).

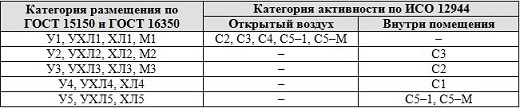

Другой подход к определению интегральных показателей опасности атмосферной коррозии приведен в ИСО 12944 «Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем». В данном документе выделяются 6 категорий коррозионной активности атмосферы (от С1 (низкая) до С5-1 и С5-М (очень высокие)) в прямой зависимости от наблюдаемой скорости атмосферной коррозии, выражаемой в потере в массе (г/м2) или в потере в толщине (мкм) на образцах низкоуглеродистой стали. Как показано в таблице, обе классификации вполне сопоставимы.

Для защиты металлоконструкций от атмосферной коррозии наиболее широкое распространение получили лакокрасочные покрытия (ЛКП). Принцип антикоррозионной защиты лакокрасочными покрытиями - создание барьера, препятствующего диффузии и ограничивающего доступ агрессивной среды к металлической поверхности.

Основными этапами обеспечения металлоконструкций, в т.ч. надземных участков трубопроводов, металлоконструкций и оборудования объектов предприятий противокоррозионной защитой с помощью лакокрасочных покрытий являются:

- выбор средств и оборудования для выполнения работ по антикоррозионной защите исходя из условий его эксплуатации;

- подготовка наружной поверхности перед проведением антикоррозионных работ;

- проведение работ по антикоррозионной защите лакокрасочными покрытиями (окрасочные работы).

Лакокрасочные покрытия в общем виде состоят из грунтовочных слоев (1-2 слоя) и верхних слоев (1-5 слоев). Толщина слоев определяется нормативной документацией производителя. Основными материалами грунтовочных слоев являются эпоксид (в том числе цинксодержащий эпоксид) и полиуретан, а верхних слоев - эпоксид (в том числе на основе каменноугольного дегтя), полиуретан, акрил. В технически обоснованных случаях, когда остаточный срок службы окрашиваемого объекта не превышает 3-5 лет, допускается использовать ЛКП на масляной, битумной, алкидной, винилхлоридной основе. Для окраски надземных объектов, срок службы которых составляет более 5 лет, применение указанных покрытий экономически нецелесообразно. В специальных случаях при повышенной температуре эксплуатации (например, для дымовых труб) или при необходимости огнезащитных свойств ЛКП применяются специальные эмали и огнезащитные краски.

Подготовка поверхности изделия под антикоррозионную защиту состоит из:

- удаления жировых загрязнений (при необходимости);

- абразивоструйной обработки;

- «отсоса» остатков абразива, пыли и т.д.

Собственно окрасочные работы проводятся в несколько этапов:

- подготовка лакокрасочных материалов к применению в соответствии с технической документацией на поставляемый материал;

- нанесение на изделие грунтовочного слоя (осуществляется только на чистую и сухую поверхность);

- сушка грунтовочного слоя в условиях окружающей среды. Время отверждения определяется в соответствии с нормативно-технической документацией на наносимый материал;

- послойное нанесение верхних слоев на изделие, причем первый верхний слой наносится после высыхания грунтовочного слоя, а каждый последующий после высыхания предыдущего;

- послойная сушка каждого слоя ЛКП в условиях окружающей среды;

- контроль ЛКП по следующим параметрам:

- внешний вид (визуально);

- толщина сухой пленки;

- сплошность покрытия;

- адгезия покрытия методами решетчатого надреза, Х-образного надреза и нормального отрыва;

- устранение дефектов покрытия.

Срок службы покрытия - это предполагаемая долговечность системы покрытия до его первого капитального ремонта. Первый капитальный ремонт покрытия обычно производят, когда 1% окрашенной поверхности покрыт ржавчиной. Корректный учет в работе всех факторов, описанных в настоящей статье, позволяет достичь срока службы современного лакокрасочного покрытия 15-20 лет, тем самым обеспечив долгосрочную коррозионную безопасность защищаемой металлоконструкции.