Проектные, инжиниринговые,

научно-исследовательские

и опытно-конструкторские работы

Природа возникновения стресс-коррозионных разрушений нефтегазопроводов

Помимо обычных коррозионных процессов, в некоторых условиях имеют место иные формы разрушения трубопроводов, инициированные внешней средой. В частности, в присутствии сероводорода и воды в перекачиваемом продукте может идти процесс коррозионного растрескивания под напряжением (стресс-коррозии). Его определяют как макрохрупкое разрушение, развивающееся в результате одновременного воздействия на металл агрессивной среды и растягивающих напряжений.

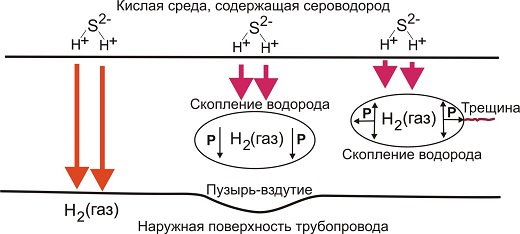

Рис. 1. Механизм внутреннего КРН

Механизм стресс-коррозионного разрушения промысловых трубопроводов иллюстрируется на рис. 1. Водород в форме атомов или ионов, образующийся вследствие диссоциации сероводорода, диффундирует вглубь металла. Часть водорода проходит сквозь стенку трубопровода, остальной водород или растворяется в кристаллической решетке железа, вызывая ее охрупчивание, или скапливается в местах существования дефектов кристаллической решетки (примеси, дислокации и т.д.), вызывая резкое локальное увеличение давления. Скопление водорода вблизи наружной поверхности трубопровода может вызывать возникновение пузырей на поверхности металла, скопление водорода в глубине стенки вызывает образование трещиноподобного дефекта.

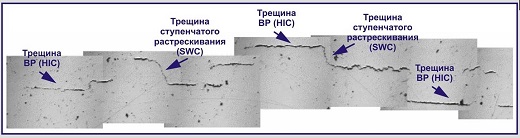

Примером образующихся трещин может служить рис. 2. На рисунке показаны стадии протекания процесса: образование первоначальной водородной трещины (ВР) и последующего долома металла (ступенчатое растрескивание).

Рис. 2. Внешний вид стресс-коррозионных трещин

Опасность сероводородного коррозионного растрескивания большинства используемых в нефтегазовом комплексе конструкционных сталей появляется при парциальном давлении сероводорода более 0,00035 МПа и в интервале температур -10….+50 оС. Хотя в отсутствие сероводорода наводороживание в нормальных условиях было зафиксировано только при рН<4, появление в электролите ионной комбинации Н++ HS- расширяет этот диапазон до рН=1,5-11,5, хотя зоной наибольшей опасности остаются, конечно, кислые среды. При этом степень коррозионного влияния сероводорода значительно менее опасна, чем повышение интенсивности наводороживания трубной стали.

Таким образом, степень опасности внутренней стресс-коррозии трубопроводов определяется следующими основными факторами:

- концентрация (парциальное давление) сероводорода;

- температура и общее давление в системе;

- микроструктура стали;

- водородный показатель (рН) коррозионной среды;

- механические свойства стали;

- величины конструкционных напряжений в металле.

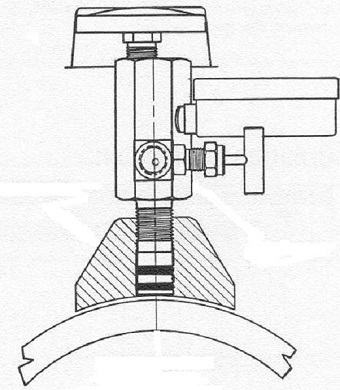

Оценка опасности описанного явления на действующем объекте может быть выполнена путем установки специальных наружных датчиков водорода (рис. 3), определяющих количество водорода диффундирующего насквозь, через стенку трубопровода, путем измерения парциального давления или по изменению параметров электрохимической реакции с его участием.

Рис. 3. Конструкция датчика давления водорода

Датчики давления менее чувствительны, чем электрохимические датчики и у них меньше время отклика. В то же время датчики давления обладают высокой надежностью и минимальными требованиями к эксплуатации, и техническому обслуживанию, в отличие от электрохимических датчиков.

Мониторинг проницаемости водорода не дает количественных значений скорости роста стресс-коррозионных дефектов, а определяет количество водорода, прошедшего через стенку трубопровода на данную единицу площади. Изменение данного количества водорода в процессе эксплуатации может показывать эффективность работы ингибиторов коррозии и дает основания для аналитической оценки потенциальной скорости роста стресс-коррозионных дефектов.