Проектные, инжиниринговые,

научно-исследовательские

и опытно-конструкторские работы

Проблема повреждений изоляционного покрытия трубопровода при строительстве подводного перехода

При строительстве подводных переходов магистральных и промысловых трубопроводов нередко происходит повреждение изоляционных покрытий трубопровода в русловой части. Особенно часто это происходит при строительстве магистральных нефте- или газопроводов методом наклонно-направленного бурения (ННБ), так как после прохождения скважины ННБ на ее поверхность выделяются твердые фракции породы, за счет чего при протаскивании дюкера происходит повреждение изоляционного покрытия. Подобные повреждения обычно снижают сопротивление изоляционного покрытия трубопровода в 3-30 раз, что не позволяет подводному переходу пройти послестроительный контроль методом катодной поляризации и, тем самым, быть принятым в эксплуатацию.

Действующие обязательные стандарты федерального уровня в таком случае предписывают ремонт изоляционного покрытия:

- ГОСТ 51164-98 п. 6.2.10: «Изоляционное покрытие на законченных строительством участках трубопроводов подлежит контролю методом катодной поляризации (приложение Г) на соответствие нормам таблиц 2 и 3. При несоответствии сопротивления изоляции этим требованиям необходимо установить места повреждения защитного покрытия, отремонтировать их по НД на соответствующий вид покрытия и затем провести повторный контроль».

- СНиП III-42-80 п. 6.24: «Выявленные дефекты в изоляционном покрытии, а также повреждения изоляции, произведенные во время проверки ее качества, должны быть исправлены».

Для проведения ремонта прежде всего необходимо выявить местоположение образовавшихся дефектов изоляционного покрытия и оценить их количество и ремонтопригодность. Если дефекты расположены в пойменной части подводного перехода, то с этим можно справиться традиционными методами диагностики. Но что делать, если эти дефекты оказались в русловой части? Именно для этого случая специалистами ООО «Трансэнергострой» была разработана оригинальная схема диагностики состояния изоляционного покрытия, обзор которой мы хотим предложить Вашему вниманию.

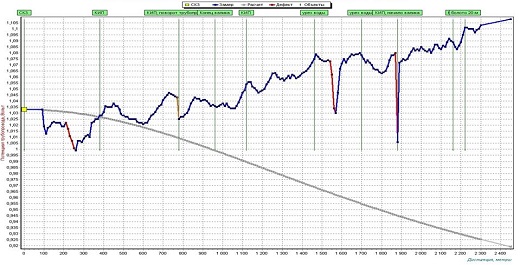

Общеизвестно, что образование дефекта изоляционного покрытия на трубопроводе сопровождается локальным резким падением катодного потенциала трубопровода, измеряемого методом выносного электрода. Таким образом, сравнение теоретического градиента катодного потенциала на трубной секции с его реальным изменением, полученным при диагностике, дает возможность локализовать повреждение изоляционного покрытия. Поэтому первоначальной задачей диагностики является проведение замеров потенциала трубопровода на подводном переходе, в том числе и в русловой части. Качественные результаты в таком случае можно получить только при соблюдении ряда условий: дюкер не должен быть приварен к основной нитке трубопровода на обследуемом участке и рядом не должны проводиться сварочные работы, дающие помехи при электрометрических измерениях и т.д. Если все эти условия соблюдены, то можно рассчитывать на достоверные и точные результаты диагностики.

Поляризация дюкера, необходимая для проведения электрометрических измерений, выполняется переносным источником постоянного тока в течение 3 часов. Очень трудоемкой задачей является разметка створа подводного перехода для проведения измерений. Обычно на небольших реках в створе протягивается канат, по которому потом ориентируются при измерениях. Если диагносты не обделены физической силой это можно сделать и вручную, ну а если бригада скорее умная, то только с помощью машин и механизмов…

Также очень желательно для облегчения работы диагностов на канате заранее сделать разметку флажками с требуемым интервалом измерений, обычно 10 м. На больших реках, где выбрать провис каната в принципе невозможно для ориентировки необходимо использовать навигационное оборудование. Для обеспечения измерений в русловой части применяется специальный выносной электрод, привязанный к веревке и опускаемый на дно реки. По реке диагносты передвигаются на лодке - на мелких реках можно и на обычной надувной, а на крупных только на моторной. Тут сразу возникает еще одна проблема - не намотать бы на винт этот самый выносной электрод…

Полученные результаты замеров дают возможность математически оценить интегральное сопротивление изоляционного покрытия с дефектами, рассчитать эквивалентный размер единичного дефекта, а также построить график распределения потенциалов по трассе подводного перехода. Компьютерный сравнительный анализ полученного распределения потенциала и теоретического градиента потенциала, рассчитанного для тех же условий, дает возможность обнаружить дефекты изоляционного покрытия и оценить их размер. Детальное математическое описание подобных расчетов не соответствует формату данного обзора, однако, если интересно, его можно посмотреть здесь.

Тут бы и закончить разговор о дефектах изоляционного покрытия трубопровода на строящемся подводном переходе, да может возникнуть еще одна проблема. Даже если дефектов немного, то их ремонт очень дорог в пойменной части и баснословно дорог в русловой части подводного перехода трубопровода, выполненного открытым способом. Ремонт же изоляционного покрытия перехода, выполненного методом ННБ, осуществляется заменой всего дюкера, что согласитесь, несколько чересчур для устранения нескольких задиров изоляции…

Более того, если дефектов изоляционного покрытия будет обнаружено слишком много, то их ремонт трассовым методом все равно не обеспечит достаточное сопротивление изоляционного покрытия, чтобы пройти повторный контроль методом катодной поляризации. Что же делать в таком случае?

Инженерным способом обеспечить коррозионную безопасность трубопровода на подводном переходе можно посредством строительства дополнительной электрохимической защиты дюкера, компенсирующей сниженное интегральное сопротивление и наличие дефектов изоляции. Такая защита может быть реализована по двум основным схемам, в зависимости от результатов диагностики и характеристик водной преграды:

- Обнаружено много дефектов изоляционного покрытия, распределенных по длине дюкера. В качестве компенсационной системы ЭХЗ логично использовать протяженный гибкий анод (ПГА), скоммутированный с отдельной станцией катодной защиты (СКЗ). Мощность СКЗ, а также длина и характеристики ПГА определяются расчетом.

- Обнаружен локальный (возможно значительный) дефект изоляционного покрытия. В месте повреждения изоляционного покрытия в русле или в затопляемой пойменной части устанавливаются подповерхностные анодные заземления, скоммутированные со станцией катодной защиты. Глубина заложения анодных заземлений определяется на основании результатов геологических изысканий, а мощность СКЗ, расстояние от анодного заземления до трубопровода и количество единичных анодных заземлений в блоке также определяются расчётным способом, исходя из условий необходимого срока службы системы компенсационной ЭХЗ и минимального начального сопротивления всего анодного заземления.

Подобная схема компенсационной ЭХЗ технически полностью обоснована, однако показанное выше противоречие действующей НТД (ГОСТ 51164-98 и СНиП III-42-80) остается. Заказчик строительства может попробовать согласовать указанное техническое решение с Ростехнадзором, однако подобная процедура нигде в федеральном законодательстве не зафиксирована, поэтому определенные риски для заказчика остаются.

На наш взгляд единственный легальный способ компенсировать дефекты изоляционного покрытия системами ЭХЗ без ремонта - это разработка специальных технических условий (СТУ). Существующая и широко применяемая процедура разработки СТУ на проектирование и строительство трубопроводов как раз и позволяет легализовать возможные отклонения в конструкции объекта от действующей НТД. Таким образом, наличие СТУ позволит законно применять компенсирующую электрохимическую защиту на поврежденных переходах. Однако сама процедура разработки и согласования СТУ достаточно продолжительна (не менее 2-3 месяцев), что не позволяет эффективно ее применять по уже выявленным фактам повреждения изоляционного покрытия. (Более подробно о возможностях СТУ и существующей процедуре согласования можно прочитать перейдя по этой ссылке.

Поэтому ООО «Трансэнергострой» предлагает следующую схему решения данного вопроса:

- На этапе проектирования объекта оценивается потенциальная возможность повреждения изоляционного покрытия трубопровода на подводном переходе.

- В случае существенной вероятности повреждения подводного перехода строящегося трубопровода (в зависимости от технологии строительства дюкера, типа грунтов и т.д.) заранее разрабатываются и согласовываются в уполномоченном органе федеральной власти СТУ на строящийся объект, в которых прописываются условия применения, возможные технические решения по компенсационной катодной защите дюкера в случае повреждения изоляционного покрытия трубопровода в русловой или затопляемой пойменной части. Наличие подобного документа позволит при выявлении дефектов легально применить постоянную компенсационную электрохимическую защиту перехода с повреждениями изоляционного покрытия, не нарушая действующую НТД.

- В случае если при строительстве трубопровода какой-либо подводный переход не проходит контроль методом катодной поляризации, выполняется его обследование с выявлением мест повреждений изоляционного покрытия с последующим проектированием постоянной компенсационной катодной защиты в соответствии с требованиями ранее согласованных СТУ.