Проектные, инжиниринговые,

научно-исследовательские

и опытно-конструкторские работы

Разработка СТУ (специальных технических условий) на проектирование производственных объектов - современный инструмент управления промышленной, пожарной и сейсмической безопасностью

1 апреля 2008 года, несмотря на внешне несерьезный характер этой даты, глубоко изменило систему технического регулирования в России. Именно в этот день Министерство регионального развития Российской Федерации выпустило исторический приказ № 36 «О порядке разработки и согласования специальных технических условий для разработки проектной документации на объект капитального строительства», который кардинально поменял многолетний подход к проектированию зданий и сооружений с жесткого линейного соответствия действующим, и на тот момент во многом устаревшим СНиП или СП, на возможность некоторого отступления от существующих норм, хотя и с определенными оговорками про вынужденность этих отступлений.

С этого момента для всех людей, связанных со строительством, началась новая эпоха. Сначала очень аккуратно, опасливо, потом уже с большей уверенностью многие компании-заказчики пробовали использовать специальные технические условия при строительстве разнообразных объектов. Сейчас уже прошло более 5 лет с момента начала этого процесса, и в данном обзоре нам бы хотелось дать свой ретроспективный взгляд на историю разработки СТУ в России, благо мы сами не только были одними из пионеров в данной области, но и успешно продолжаем в ней работать по настоящее время.

В скором времени после выхода уже упомянутого приказа № 36 Минрегиона России мы приступили к разработке своего первого СТУ по тематике трубопроводного транспорта. Тема СТУ была очень специфическая, и никакой нормативной документацией не регламентированная: существовала построенная насколько лет назад линейная часть трубопровода не введенная в эксплуатацию, которую наш Заказчик хотел приспособить под перекачку ШФЛУ (широкая фракция легких углеводородов). Предмет СТУ, помимо редкой ситуации с построенным и брошенным трубопроводом, заключался в том, что в соответствии со СНиП 2.05.06-85* «Магистральные трубопроводы» трубопроводы Ду500 вообще запрещается использовать для перекачки ШФЛУ. Также существовала проблема ненормативных сближений (по требованиям того же СНиП 2.05.06-85* для наибольшего разрешенного диаметра продуктопровода ШФЛУ (Ду400)) нашего трубопровода с различными объектами инфраструктуры. Тут следует отметить, что сами по себе эти расстояния были достаточно большими (около 1000 м), однако, после печально знаменитой аварии на магистральном продуктопроводе ШФЛУ «Сибирь-Урал-Поволжье», произошедшей 4 июня 1989 вблизи железнодорожного перегона «Аша — Улу-Теляк» под Уфой, требования к расположению магистральных трубопроводов, транспортирующих сжиженные углеводородные газы (СУГ), были сильно ужесточены.

Разработка первого СТУ была очень долгой, с проведением большого количества натурных испытаний металла труб, подтверждающих их соответствие существующим требованиям, с проведением предварительной внутритрубной диагностики линейной части и оценкой его текущего технического состояния. Сам получившийся документ содержал около 120 страниц и очень подробно раскрывал все аспекты проектирования, реконструкции, строительства, приемки в эксплуатацию и самой эксплуатации продуктопровода. Следует отметить, что часть разделов этих СТУ дублировала существующую НТД, но так как документ был первым, то подсознательно казалось, что больше не меньше, хуже от этого не будет. Пояснительная документация составляла и того больше - страниц 300, включая в себя подробный анализ риска для рассматриваемого трубопровода. Соответственно, обязательная на тот момент научно-техническая экспертиза таких огромных СТУ длилась более полугода, причем, так как образцов СТУ тогда еще не существовало, то требования к документу вырабатывались прямо по ходу экспертизы, которую в то время проводил Центр методологии нормирования и стандартизации в строительстве (ОАО ЦНС). В несколько итераций СТУ приобрели окончательный вид и положительное заключение экспертизы на них подписал сам И.Д. Красулин, руководитель разработки того самого СНиП 2.05.06-85*, от указаний которого наши СТУ и отступали. После этого, вместе с положительным заключением экспертизы, СТУ были направлены на согласование в Министерство регионального развития РФ, где, после проведения нормоконтроля и последующей редакторской правки, и были успешно согласованы. Забирали СТУ, как первенца из роддома - уж очень тяжело они дались…

В дальнейшем все остальные СТУ разрабатывались уже быстрее, появлялся опыт и у нас - разработчиков, и у экспертов, и у ответственных специалистов Минрегиона России, пока в один прекрасный момент не были изменены правила согласования СТУ. Вместо научно-технической экспертизы в независимой организации и последующего согласования СТУ Минрегионом, при самом Министерстве был создан научно-технический совет, который взял на себя часть функций экспертизы. Пока эта система не сформировалась, несколько месяцев получить согласование СТУ было практически невозможно.

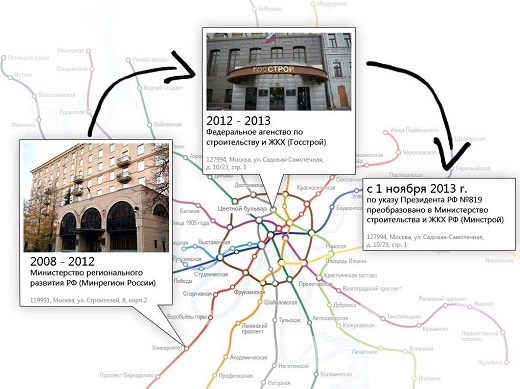

Вообще все, что касается процедуры согласования специальных технических условий, за прошедшие 5 лет уже менялось несколько раз. Выходили и изменялись нормативные документы Министерства, содержащие требования к составу и оформлению СТУ. СТУ, как часть системы технического регулирования, были внесены в федеральное законодательство (пункт 8 статьи 6 Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»), менялся состав научно-технического совета и т.д. Да, что говорить, если даже ответственный орган федеральной власти за прошедшие 5 лет сменился уже трижды: сначала за согласование СТУ отвечал сам Минрегион России, затем Федеральное агентство по строительству и жилищно-коммунальному хозяйству (Госстрой России), и вот теперь Министерство строительства и жилищно-коммунального хозяйства Российской федерации (Минстрой России). То ли еще будет…

Но если отвлечься от самой процедуры согласования, то с помощью СТУ за прошедшее время нам удалось решить целый ряд технических проблем наших заказчиков, которые до появления этого могущественного инструмента остались бы нерешенными. В течение этих 5 лет мы разрабатывали СТУ на самые разнообразные объекты нефтегазовой промышленности: магистральные и промысловые трубопроводы, кустовые площадки, объекты очистки и переработки нефти и газа. Вот только краткий перечень тех вопросов, которые нам вместе с нашими заказчиками удалось решить:

- размещение трассы трубопроводов в пределах действующей и перспективной застройки населенных пунктов;

- размещение объектов на кустовых площадках в соответствии с новыми техническими требованиями (например, дополнительные требования к расстояниям между устьями скважин, количеству скважин на кусте и др.);

- размещение трассы трубопровода на сокращенных расстояниях от объектов инфраструктуры;

- оснащение трубопроводов механо-технологическим оборудованием в соответствии с условиями прокладки (например, изменение расположения и количества узлов запорной арматуры, запуска СОД);

- изменение конструкции объектов (например, дополнительные требования к применению внутренней изоляции на промысловых нефтегазопроводах);

- размещение площадочных объектов в соответствии с новыми техническими требованиями.

Но главное то, что все приведенные выше технические решения не только решали поставленные нашими заказчиками вопросы, но и обеспечивали необходимый уровень промышленной, пожарной или сейсмической безопасности объектов. Иногда для этого приходится не просто разрабатывать новые технические решения в рамках существующей концепции проектирования, но и предлагать новые подходы к самой концепции проектирования и обеспечения безопасности трубопроводов. Более подробно про один такой случай, а именно применение концепции исключения разрывов можно прочитать перейдя по этой ссылке.

Правда, иногда удается решить проблемы заказчика и более простым способом. Вот пример. В одном известном северном регионе России было запланировано строительство установки комплексной подготовки газа (УКПГ). ВНТП 01-81 «Нормы технологического проектирования объектов газодобывающего предприятия и станции подземного хранения газа» п. 8.4. на установках подготовки газа для обеспечения непрерывности производства предписывают: «установки подготовки газа (первичной сепарации, низкотемпературной сепарации, абсорбционной осушки газа и др.) включают от 2 до 6 технологических линий, одна из которых используется в качестве резервной…». Следует отметить, что по действующему законодательству этот документ ВНТП 01-81 не является обязательным, однако местный филиал ФАУ Главгосэкспертиза России этого иногда не признает, и, так как никакой замены этому ВНТП до сих пор не вышло, требует следовать его нормам. В нашем же случае строительство отдельной резервной линии низкотемпературной сепарации на УКПГ было явно нецелесообразно ввиду прогнозируемой неравномерности объемов добываемой продукции на месторождении (максимальная добыча прогнозируется лишь в течение нескольких лет из планируемого времени эксплуатации).

Таким образом, построенная резервная линия будет иметь технологическое значение только около 30 % времени расчетной эксплуатации УКПГ. Все остальное время данный объект не будет иметь технологического значения, одновременно увеличивая потенциальную опасность УКПГ. Это связано с появлением на площадке дополнительного сложного оборудования, влияющего на прочность конструкции всего объекта и увеличивающего общую вероятность отказов.

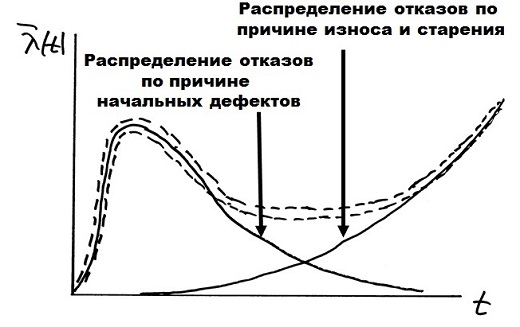

Теперь сравним график поставки газа на рассматриваемую УКПГ с типичным распределением отказов по времени на любом промышленном объекте.

Из сравнения двух графиков очевидно, что период полной загрузки УКПГ совпадает с минимальным периодом отказов оборудования установки, а периоды максимальных отказов по причине начальных дефектов и износа соответствуют временным интервалам, когда УКПГ загружена не полностью, и резервом является одна из основных линий НТС. Исходя из этих посылок, нам удалось разработать и успешно согласовать СТУ на УКПГ, разрешающее строительство установки без резервной технологической линии на начальном этапе эксплуатации. Впоследствии при падении объемов газа и потенциальном увеличении отказов по причине износа в резерв было запланировано вывести одну из действующих линий.

Это всего лишь несколько примеров, каким образом с помощью СТУ можно принимать более гибкие проектные решения. Однако, самое главное при разработке специальных технических условий, это помнить о промышленной или пожарной безопасности проектируемого объекта. Все технические решения в СТУ должны быть обоснованы и надежность, и безопасность объекта после разработки СТУ должна быть, по меньшей мере, не ниже, чем существующие показатели промышленной безопасности и надежности объекта строительства, заданные действующими нормативными документами РФ и зарубежных стран. Всегда нужно помнить, что ответственность за принятые технические решения, даже при согласовании СТУ федеральными органами РФ, лежит на заказчике строительства и разработчике СТУ, и пользоваться этим очень интересным инструментом только в целях экономии бюджета, безусловно, не следует.